鼓式制動(dòng)器���、摩托車剎車圈���、Drum brake���、輪轂剎車圈專業(yè)生產(chǎn)廠家無(wú)錫九環(huán)2022年5月7日訊 為了研究在工作狀態(tài)下制動(dòng)器摩擦片發(fā)生磨損后的制動(dòng)噪音問(wèn)題,建立了均勻磨損和不均勻磨損兩種有限元模型���。通過(guò)熱-結(jié)構(gòu)耦合模塊的仿真分析�����,得到均勻磨損和不均勻磨損兩種狀態(tài)在不同磨損量時(shí)的模態(tài)分布與振型����,求出了各階固有頻率�����。采用復(fù)特征值法求出了系統(tǒng)不穩(wěn)定模態(tài)下的不穩(wěn)定系數(shù)����。研究結(jié)果表明,兩種磨損狀態(tài)均對(duì)制動(dòng)器系統(tǒng)的穩(wěn)定性有一定影響���,隨著磨損量的增大�,制動(dòng)器的固有頻率呈下降趨勢(shì),均勻磨損狀態(tài)下不穩(wěn)定模態(tài)的數(shù)值略有增加�,不均勻磨損狀態(tài)下不穩(wěn)定模態(tài)的數(shù)值上升趨勢(shì)明顯,發(fā)生制動(dòng)噪聲的傾向顯著增加�。通過(guò)分析不均勻磨損產(chǎn)生的原因,提出了相應(yīng)的改進(jìn)方法�,為制動(dòng)器系統(tǒng)的進(jìn)一步優(yōu)化提供了理論依據(jù)。隨著人們生活水平的不斷提高���,汽車作為日常交通工具�,其安全性與平順性作為行駛品質(zhì)的標(biāo)準(zhǔn)也越來(lái)越受到汽車生產(chǎn)商與乘客的重視���。制動(dòng)器作為汽車不可缺少的零部件��,通過(guò)自身制動(dòng)盤與摩擦片的接觸產(chǎn)生摩擦阻力來(lái)控制車輛的行駛速度�����,以保證汽車的行駛安全,而伴隨著制動(dòng)所產(chǎn)生的摩擦顫噪成為了影響駕駛安全與乘坐舒適性的一大難題?,F(xiàn)在市場(chǎng)上廣泛使用且較為成熟的汽車制動(dòng)裝置的結(jié)構(gòu)形式主要有盤式與鼓式兩種,其中盤式結(jié)構(gòu)的制動(dòng)器具有機(jī)構(gòu)簡(jiǎn)單�、利于散熱�、可靠性強(qiáng)�����、便于安裝維修等優(yōu)點(diǎn)��,已成為現(xiàn)代家用轎車的主流形式�����。制動(dòng)器在長(zhǎng)時(shí)間使用后會(huì)發(fā)生較為嚴(yán)重的磨損現(xiàn)象��,理想狀態(tài)下����,受到均布載荷作用的摩擦片與制動(dòng)盤之間的磨損是均勻分布的,但在實(shí)際運(yùn)行中制動(dòng)過(guò)程伴隨著摩擦熱的產(chǎn)生�����,而摩擦接觸區(qū)域不同位置的散熱條件不同��,導(dǎo)致摩擦片制動(dòng)過(guò)程中溫度場(chǎng)的分布是非均勻的����,進(jìn)而導(dǎo)致接觸區(qū)域不同部位的應(yīng)力不同��,出現(xiàn)偏磨現(xiàn)象��。在針對(duì)偏磨這種不均勻磨損現(xiàn)象的研究中���,陳東等通過(guò)ABAQUS有限元軟件采用熱-結(jié)構(gòu)直接耦合的方法計(jì)算了緊急制動(dòng)過(guò)程中摩擦片在不同時(shí)刻溫度與接觸壓力的分布,并通過(guò)分析得到了新摩擦片工作的前期會(huì)發(fā)生切向偏磨����,而偏磨達(dá)到一定程度時(shí),摩擦片因自身形態(tài)的改變會(huì)影響偏磨的位置�,使得摩擦的接觸面趨于均勻,故可將摩擦片的磨損看作是一個(gè)自適應(yīng)調(diào)節(jié)的過(guò)程�����。張方宇等則研究了制動(dòng)器熱應(yīng)力耦合狀態(tài)下磨損量的數(shù)值計(jì)算方法�����,并利用有限元軟件模擬了快速制動(dòng)過(guò)程中熱應(yīng)力耦合作用下摩擦片的磨損過(guò)程?���,F(xiàn)有文獻(xiàn)中對(duì)于已產(chǎn)生磨損的制動(dòng)器在摩擦生熱狀態(tài)下制動(dòng)器系統(tǒng)的噪聲問(wèn)題未做深入研究�����,本文旨在通過(guò)熱-結(jié)構(gòu)耦合的方式,針對(duì)實(shí)際工況下因摩擦熱而產(chǎn)生大幅溫升的制動(dòng)器在兩種不同磨損狀態(tài)下的制動(dòng)噪聲問(wèn)題進(jìn)行分析研究�����,為制動(dòng)系統(tǒng)的深層次優(yōu)化提供理論依據(jù)����。

1 制動(dòng)噪聲的產(chǎn)生機(jī)理

汽車制動(dòng)是通過(guò)摩擦力來(lái)阻滯安裝在輪軸上制動(dòng)盤的旋轉(zhuǎn)運(yùn)動(dòng)來(lái)實(shí)現(xiàn)的,而這個(gè)摩擦阻力是制動(dòng)盤與受壓摩擦片相接觸而產(chǎn)生的�。制動(dòng)摩擦力以及制動(dòng)部件形態(tài)的變化會(huì)導(dǎo)致自激振動(dòng),并產(chǎn)生噪聲���。關(guān)于振動(dòng)噪聲產(chǎn)生機(jī)理的研究中���,較為成熟的理論有:①黏性滑動(dòng)理論。當(dāng)接觸表面的動(dòng)摩擦系數(shù)與靜摩擦系數(shù)不一致時(shí)���,不斷變化的摩擦力將自激振動(dòng)產(chǎn)生的能量源源不斷地引入系統(tǒng)�����,造成其穩(wěn)定性下降����,產(chǎn)生制動(dòng)尖叫的現(xiàn)象。②模態(tài)耦合理論���。當(dāng)制動(dòng)器工作時(shí)����,如果存在具有相似特征的模態(tài)發(fā)生耦合���,制動(dòng)系統(tǒng)將發(fā)生共振并引發(fā)制動(dòng)尖叫����。研究表明�����,由于制動(dòng)盤轉(zhuǎn)速和溫度變化等因素的影響��,制動(dòng)器的摩擦系數(shù)下降����,出現(xiàn)黏滯滑移現(xiàn)象,使得各部件的振動(dòng)幅度相互疊加,導(dǎo)致共振����,同時(shí)向周圍輻射振動(dòng)能量而形成噪聲���。一般來(lái)說(shuō)�����,制動(dòng)噪聲來(lái)源于剛度較小的摩擦片�����,該摩擦片同時(shí)會(huì)帶動(dòng)運(yùn)轉(zhuǎn)中的制動(dòng)盤而產(chǎn)生噪聲����。根據(jù)振動(dòng)頻率的不同���,制動(dòng)噪聲可分為以下3種:①頻率在100~1 000 Hz之間的低頻噪音�,聲音較為低沉�;②頻率在1 000~7 000 Hz之間的低頻尖叫,由轉(zhuǎn)動(dòng)盤的面外模態(tài)與摩擦片的彎曲模態(tài)耦合產(chǎn)生�����,噪聲刺耳;③頻率在7 000 Hz以上的尖銳刺耳的高頻尖叫盤����,由轉(zhuǎn)動(dòng)盤面內(nèi)模態(tài)之間相互耦合產(chǎn)生。通過(guò)解析振動(dòng)方程的復(fù)特征值可求解制動(dòng)噪聲的發(fā)生頻率��,針對(duì)計(jì)算量較大的復(fù)雜模型�,可通過(guò)復(fù)模態(tài)求解得出,得到系統(tǒng)各階模態(tài)中的不穩(wěn)定模態(tài)及其各部件的共振頻率����。

2 盤式制動(dòng)器模態(tài)與不穩(wěn)定系數(shù)分析理論

采用盤式制動(dòng)時(shí),振動(dòng)模態(tài)是引發(fā)噪聲的主要因素�����。通過(guò)對(duì)系統(tǒng)的模態(tài)分析求解物體的固有頻率和振型��,進(jìn)而可以解決系統(tǒng)自激振動(dòng)問(wèn)題����。相關(guān)動(dòng)力學(xué)方程為:式中:M為物體質(zhì)量矩陣;C為物體阻尼矩陣���;K為系統(tǒng)剛度矩陣��; 為節(jié)點(diǎn)加速度矢量�;

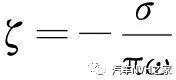

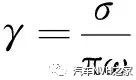

為節(jié)點(diǎn)加速度矢量�; 為節(jié)點(diǎn)速度矢量;u為節(jié)點(diǎn)位移矢量���;F(t)為系統(tǒng)受到的時(shí)變載荷函數(shù)����。因阻尼對(duì)系統(tǒng)模態(tài)的影響較小����,在模態(tài)分析中可以忽略��。通過(guò)有限元分析軟件中的靜態(tài)結(jié)構(gòu)分析模塊�,以模型的初始狀態(tài)為依據(jù),設(shè)置載荷與接觸關(guān)系��,能夠進(jìn)行預(yù)應(yīng)力模態(tài)分析�����。為了簡(jiǎn)化計(jì)算��,可以將阻尼忽略。設(shè)載荷函數(shù)F(t)=0�,則系統(tǒng)在自由振動(dòng)狀態(tài)下的方程為:對(duì)式(2)可采取直接積分法或模態(tài)疊加法來(lái)求解,其中模態(tài)疊加法因原理更貼近應(yīng)用中的情況��,故其應(yīng)用頻率高于直接積分法�����。模態(tài)疊加法通過(guò)將系統(tǒng)各部件固有頻率與其主要模態(tài)耦合的通用數(shù)學(xué)方程轉(zhuǎn)化為非耦合的獨(dú)立方程來(lái)求解�。在M矩陣和K矩陣均為常數(shù)的線性振動(dòng)系統(tǒng)中,自由振動(dòng)的形式為如下的簡(jiǎn)諧振動(dòng):忽略阻尼條件�����,以基本特征值算法求解振動(dòng)方程:式中:[K]為剛度矩陣�;[M]為質(zhì)量矩陣;{φ}i為特征向量���,代表第i階自由振動(dòng)頻率下的振型�����;ωi為i階自振角頻率���,代表第i階模態(tài)的固定頻率�����,即特征值�。制動(dòng)時(shí)��,摩擦力在系統(tǒng)內(nèi)產(chǎn)生耦合作用���,此時(shí)的運(yùn)動(dòng)方程為:式中:μ是制動(dòng)器系統(tǒng)的摩擦因數(shù)�。由式(6)分析可知��,若摩擦力引起系統(tǒng)耦合�����,使得剛度矩陣不對(duì)稱���,則對(duì)應(yīng)的特征矩陣不對(duì)稱,從數(shù)學(xué)角度看�����,在一定條件下�,不對(duì)稱矩陣特征值的形式為復(fù)數(shù)����。系統(tǒng)的特征值即為系統(tǒng)模態(tài)頻率��,由控制理論得知����,系統(tǒng)的復(fù)特征值的實(shí)部為負(fù)時(shí),該系統(tǒng)為穩(wěn)定系統(tǒng)����;反之,當(dāng)復(fù)特征值的實(shí)部為正時(shí)�,該系統(tǒng)不穩(wěn)定。因此���,在對(duì)制動(dòng)器的工作狀態(tài)求解時(shí)�����,若模態(tài)復(fù)特征值的實(shí)部為正����,則為不穩(wěn)定模態(tài)���,其工程表現(xiàn)為有噪聲傾向�����。故對(duì)制動(dòng)系統(tǒng)復(fù)模態(tài)求解即可實(shí)現(xiàn)對(duì)噪聲的預(yù)測(cè)�����。式中:s為系統(tǒng)復(fù)特征值����;σ為特征值實(shí)部,也是系統(tǒng)的阻尼系數(shù)��;ω為特征值虛部�,也是系統(tǒng)的自然頻率。為衡量系統(tǒng)某階模態(tài)的不穩(wěn)定程度���,將復(fù)模態(tài)的阻尼比ζ定義為:式(9)中的負(fù)號(hào)表示負(fù)阻尼,將模態(tài)不穩(wěn)定系數(shù)γ標(biāo)記為:若系統(tǒng)的某階復(fù)模態(tài)存在負(fù)阻尼��,阻尼比為負(fù)數(shù)���,則表示在此階模態(tài)下�����,阻尼不僅不消耗能量�����,反而向系統(tǒng)中反饋新的能量�����,從而引發(fā)自激振動(dòng)�����,故其為不穩(wěn)定模態(tài)��。實(shí)際工況下���,一般用不穩(wěn)定系數(shù)γ的值來(lái)區(qū)別不穩(wěn)定模態(tài)��,當(dāng)γ>0.01時(shí)��,視為不穩(wěn)定模態(tài)��;反之�,當(dāng)γ<0.01時(shí),則視為穩(wěn)定模態(tài)���。

為節(jié)點(diǎn)速度矢量;u為節(jié)點(diǎn)位移矢量���;F(t)為系統(tǒng)受到的時(shí)變載荷函數(shù)����。因阻尼對(duì)系統(tǒng)模態(tài)的影響較小����,在模態(tài)分析中可以忽略��。通過(guò)有限元分析軟件中的靜態(tài)結(jié)構(gòu)分析模塊�,以模型的初始狀態(tài)為依據(jù),設(shè)置載荷與接觸關(guān)系��,能夠進(jìn)行預(yù)應(yīng)力模態(tài)分析�����。為了簡(jiǎn)化計(jì)算��,可以將阻尼忽略。設(shè)載荷函數(shù)F(t)=0�,則系統(tǒng)在自由振動(dòng)狀態(tài)下的方程為:對(duì)式(2)可采取直接積分法或模態(tài)疊加法來(lái)求解,其中模態(tài)疊加法因原理更貼近應(yīng)用中的情況��,故其應(yīng)用頻率高于直接積分法�����。模態(tài)疊加法通過(guò)將系統(tǒng)各部件固有頻率與其主要模態(tài)耦合的通用數(shù)學(xué)方程轉(zhuǎn)化為非耦合的獨(dú)立方程來(lái)求解�。在M矩陣和K矩陣均為常數(shù)的線性振動(dòng)系統(tǒng)中,自由振動(dòng)的形式為如下的簡(jiǎn)諧振動(dòng):忽略阻尼條件�����,以基本特征值算法求解振動(dòng)方程:式中:[K]為剛度矩陣�;[M]為質(zhì)量矩陣;{φ}i為特征向量���,代表第i階自由振動(dòng)頻率下的振型�����;ωi為i階自振角頻率���,代表第i階模態(tài)的固定頻率�����,即特征值�。制動(dòng)時(shí)��,摩擦力在系統(tǒng)內(nèi)產(chǎn)生耦合作用���,此時(shí)的運(yùn)動(dòng)方程為:式中:μ是制動(dòng)器系統(tǒng)的摩擦因數(shù)�。由式(6)分析可知��,若摩擦力引起系統(tǒng)耦合�����,使得剛度矩陣不對(duì)稱���,則對(duì)應(yīng)的特征矩陣不對(duì)稱,從數(shù)學(xué)角度看�����,在一定條件下�,不對(duì)稱矩陣特征值的形式為復(fù)數(shù)����。系統(tǒng)的特征值即為系統(tǒng)模態(tài)頻率��,由控制理論得知����,系統(tǒng)的復(fù)特征值的實(shí)部為負(fù)時(shí),該系統(tǒng)為穩(wěn)定系統(tǒng)����;反之,當(dāng)復(fù)特征值的實(shí)部為正時(shí)�,該系統(tǒng)不穩(wěn)定。因此���,在對(duì)制動(dòng)器的工作狀態(tài)求解時(shí)�����,若模態(tài)復(fù)特征值的實(shí)部為正����,則為不穩(wěn)定模態(tài)���,其工程表現(xiàn)為有噪聲傾向�����。故對(duì)制動(dòng)系統(tǒng)復(fù)模態(tài)求解即可實(shí)現(xiàn)對(duì)噪聲的預(yù)測(cè)�����。式中:s為系統(tǒng)復(fù)特征值����;σ為特征值實(shí)部,也是系統(tǒng)的阻尼系數(shù)��;ω為特征值虛部�,也是系統(tǒng)的自然頻率。為衡量系統(tǒng)某階模態(tài)的不穩(wěn)定程度���,將復(fù)模態(tài)的阻尼比ζ定義為:式(9)中的負(fù)號(hào)表示負(fù)阻尼,將模態(tài)不穩(wěn)定系數(shù)γ標(biāo)記為:若系統(tǒng)的某階復(fù)模態(tài)存在負(fù)阻尼��,阻尼比為負(fù)數(shù)���,則表示在此階模態(tài)下�����,阻尼不僅不消耗能量�����,反而向系統(tǒng)中反饋新的能量�����,從而引發(fā)自激振動(dòng)�����,故其為不穩(wěn)定模態(tài)��。實(shí)際工況下���,一般用不穩(wěn)定系數(shù)γ的值來(lái)區(qū)別不穩(wěn)定模態(tài)��,當(dāng)γ>0.01時(shí)��,視為不穩(wěn)定模態(tài)��;反之�,當(dāng)γ<0.01時(shí),則視為穩(wěn)定模態(tài)���。

3 盤式制動(dòng)器熱-結(jié)構(gòu)耦合模型

由于制動(dòng)過(guò)程會(huì)產(chǎn)生大量的熱����,采用熱-結(jié)構(gòu)耦合分析法更符合真實(shí)工況����。本文擬根據(jù)制動(dòng)器模型在不同時(shí)刻的熱流密度求得制動(dòng)器在不同時(shí)刻的溫度及熱應(yīng)力,然后通過(guò)熱應(yīng)力與結(jié)構(gòu)應(yīng)力的耦合分析��,求得該模型的前30階自然頻率以及相應(yīng)振型圖����,并根據(jù)其復(fù)特征值結(jié)果得到該系統(tǒng)的不穩(wěn)定模態(tài),為進(jìn)一步的優(yōu)化提供參考依據(jù)���。

3.1 制動(dòng)器摩擦熱流密度

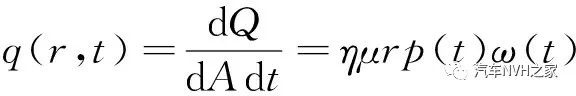

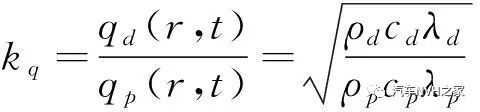

所研究摩擦片的外徑為308 mm�,內(nèi)徑為220 mm���,包角為60°,制動(dòng)過(guò)程中制動(dòng)盤的初始速度為114 rad/s�����,均勻磨損狀態(tài)下施加在摩擦片上的制動(dòng)壓力為5 MPa,不均勻磨損狀態(tài)下制動(dòng)壓力為8 MPa�����,兩種狀態(tài)下制動(dòng)時(shí)間均為2 s��。假定制動(dòng)過(guò)程中產(chǎn)生的所有熱量均被制動(dòng)盤和摩擦片所吸收����,則摩擦接觸在一個(gè)微小面積dA上產(chǎn)生的熱量為:式中:η為零部件得到摩擦生熱量的比例;μ為摩擦系數(shù)�;p(t)為零部件所受到的法向壓力;ω(t)為轉(zhuǎn)動(dòng)盤的角速度��;r為摩擦半徑�。式中:qd(r,t)為制動(dòng)盤的熱流密度;qp(r,t)為摩擦片的熱流密度��;ρd�����、ρp分別為制動(dòng)盤、摩擦片的密度����;cd、cp分別為制動(dòng)盤�、摩擦片的比熱容;λd�����、λp分別為制動(dòng)盤����、摩擦片的導(dǎo)熱系數(shù)。代入上述模型參數(shù)���,可求得均勻磨損狀態(tài)下的摩擦熱流密度q1為:

3.2 仿真模型的分析與簡(jiǎn)化

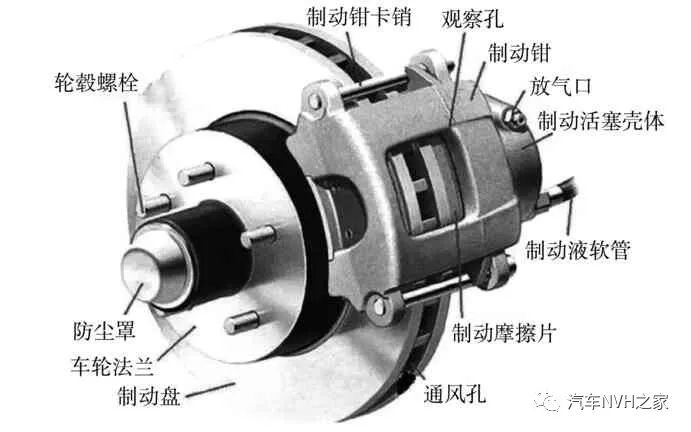

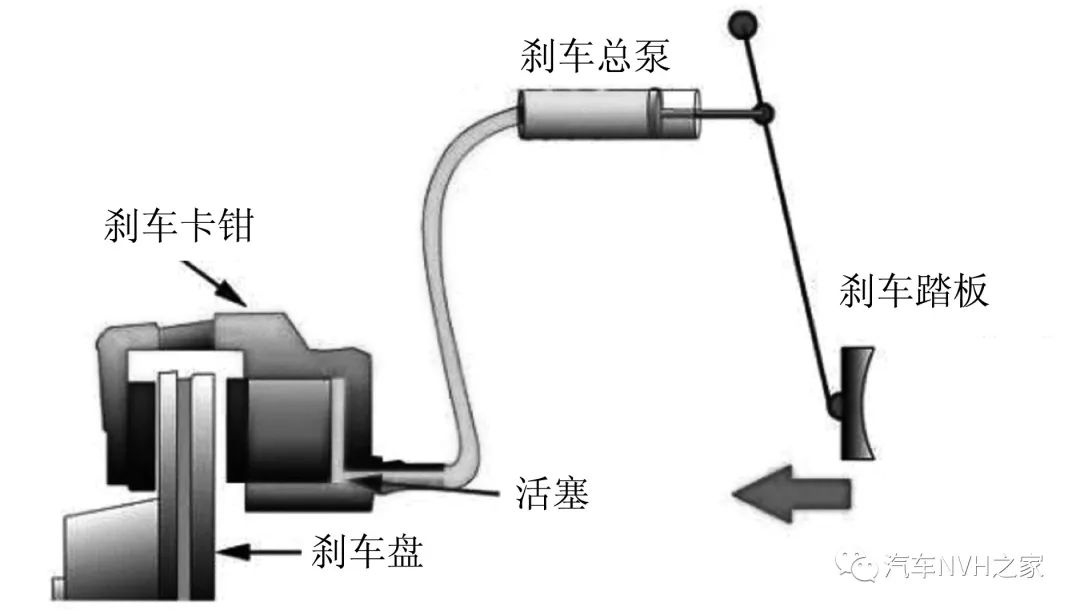

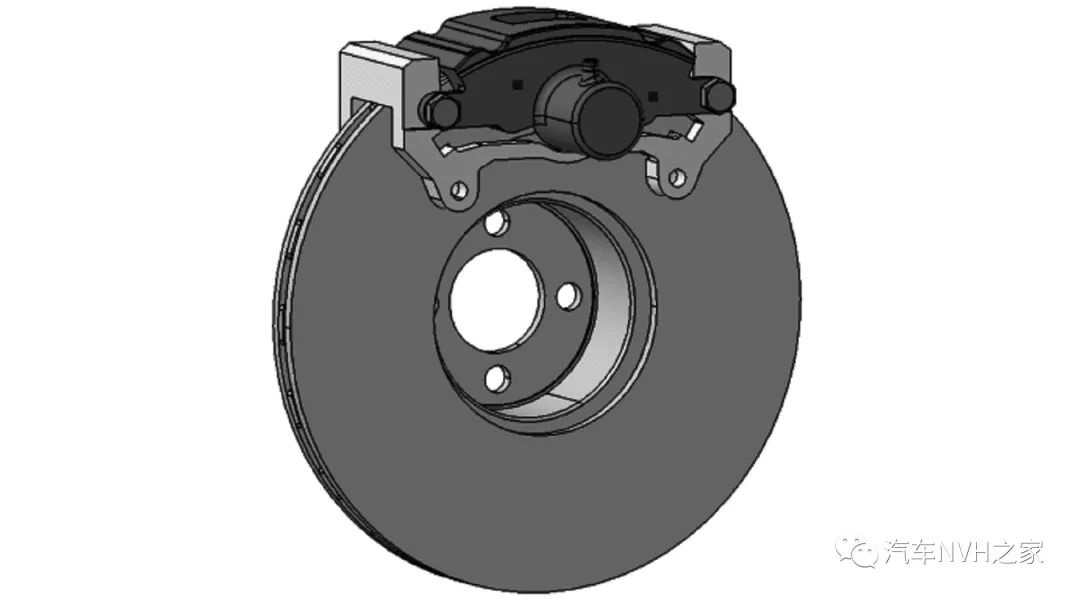

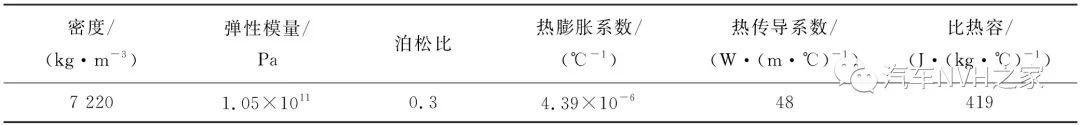

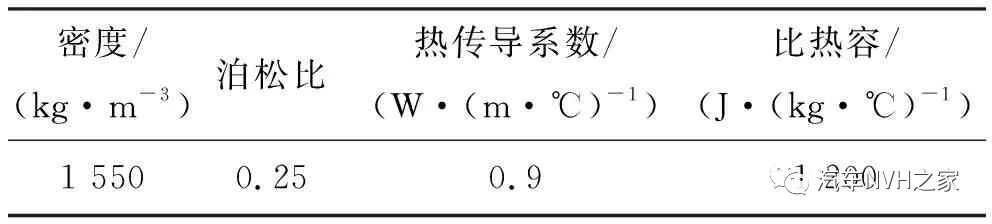

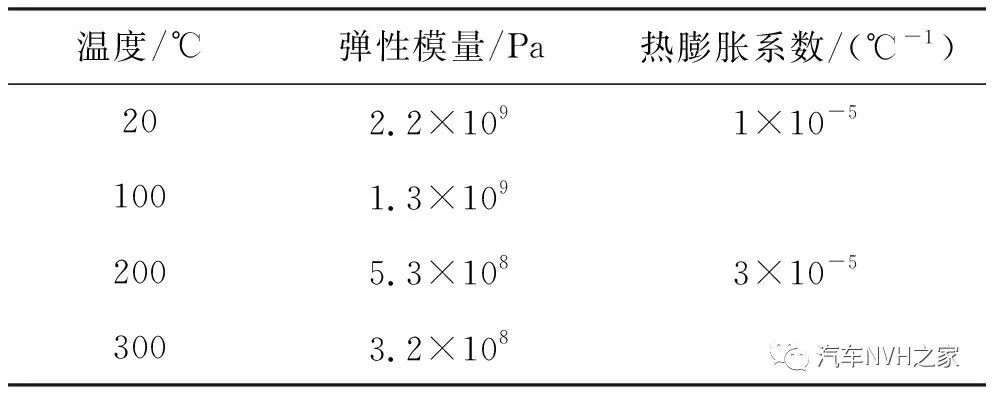

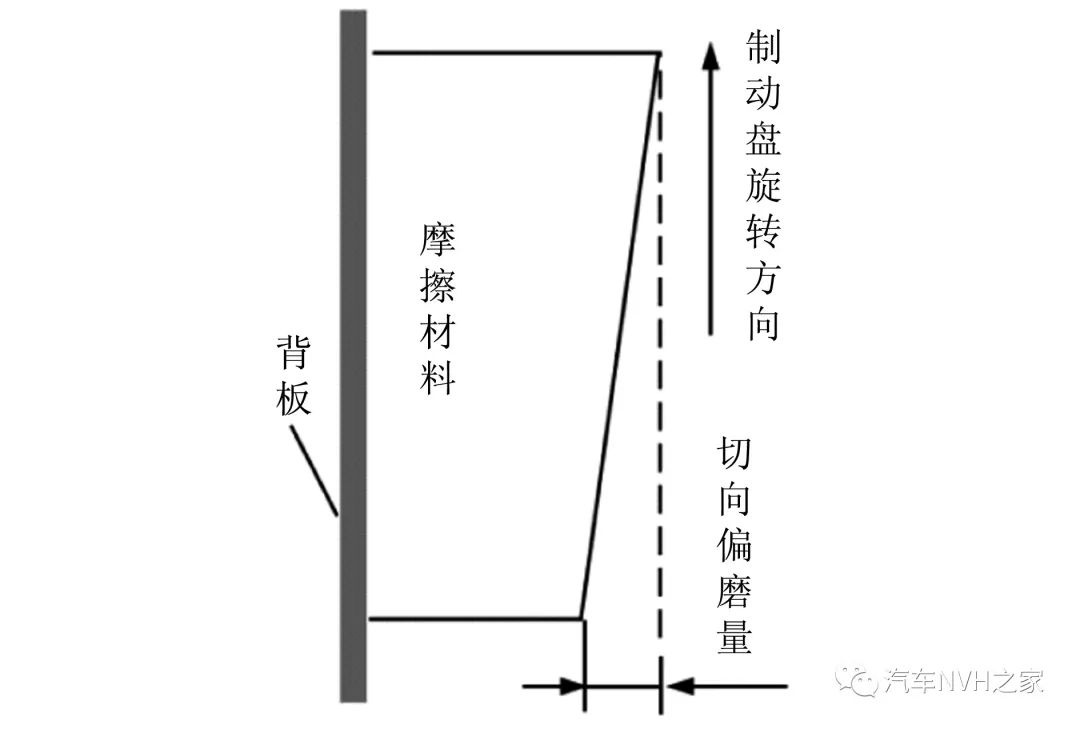

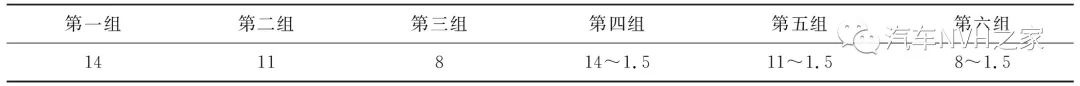

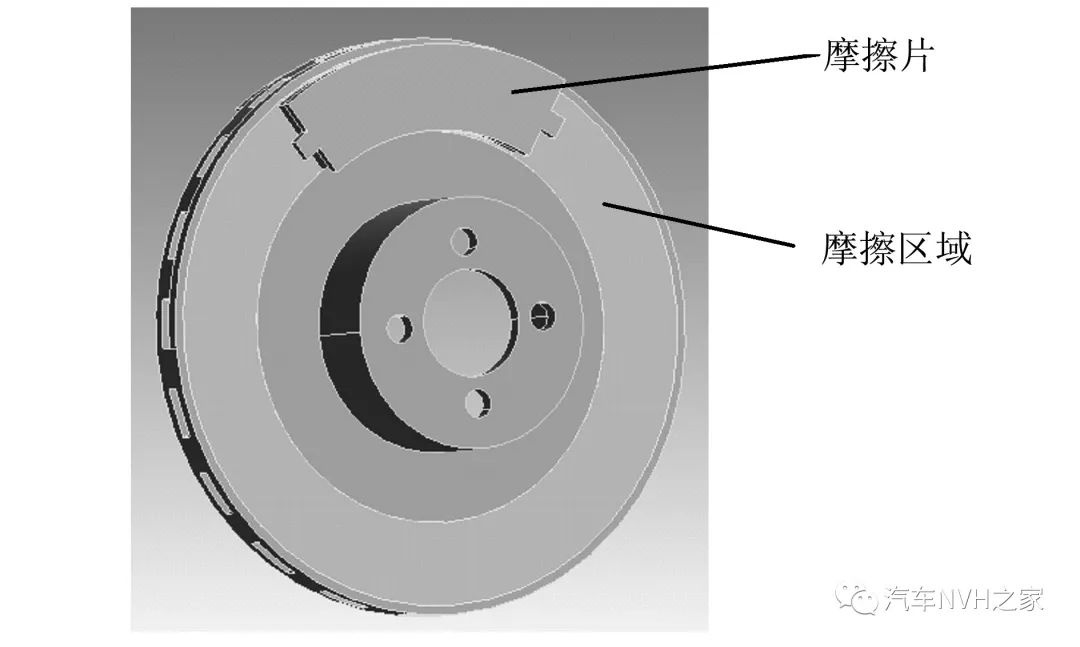

圖1所示為浮鉗盤式制動(dòng)器的實(shí)物圖��,主要由制動(dòng)盤���、摩擦片、制動(dòng)鉗���、液壓缸與活塞等部分組成��。圖2 所示為制動(dòng)器工作原理圖�����。當(dāng)剎車踏板被踩下時(shí)���,剎車總泵受到連桿的推力作用,將液體壓力通過(guò)液壓缸傳遞到活塞�����,推動(dòng)活塞和與其相連的摩擦襯塊向剎車盤方向運(yùn)動(dòng)����,當(dāng)活塞側(cè)摩擦襯塊接觸剎車盤時(shí),剎車卡鉗在液壓缸內(nèi)壓力的作用下向活塞運(yùn)動(dòng)的反方向運(yùn)動(dòng)����,從而使兩塊摩擦片對(duì)剎車盤形成合夾,在摩擦力的作用下使車速降低����。圖3所示為某型號(hào)轎車制動(dòng)器的三維模型。噪聲主要來(lái)自于制動(dòng)盤與摩擦片�����,為了減少計(jì)算量,提高效率����,本文將裝配模型簡(jiǎn)化處理,保留去掉倒角和圓角后的制動(dòng)盤體和兩側(cè)摩擦片��。制動(dòng)盤外圓直徑330 mm,內(nèi)圓直徑150 mm���,厚24 mm��。制動(dòng)盤的通風(fēng)孔厚8 mm���,分布在制動(dòng)盤軸向的中心區(qū)域,每個(gè)通風(fēng)孔的包角為10°�����,每個(gè)加強(qiáng)肋的包角為8°�。整個(gè)制動(dòng)盤共20個(gè)通風(fēng)孔與加強(qiáng)肋。摩擦片外側(cè)直徑為308 mm�����,內(nèi)側(cè)直徑為220 mm,包角為60°���,制動(dòng)盤與摩擦片的材料物理性能分別見表1��、表2和表3所示。新摩擦片的厚度為14 mm���,長(zhǎng)期使用后產(chǎn)生切向偏磨的摩擦片的截面形狀如圖4所示�。為研究不同磨損狀態(tài)下的制動(dòng)噪聲情況���,設(shè)置了6組仿真工況�����。均勻磨損摩擦片的厚度分別為14 mm����、11 mm��、8 mm�,不均勻磨損的偏磨量分別為在其對(duì)應(yīng)的均勻磨損基礎(chǔ)上偏磨1.5 mm。工況分組如表4所示���。表3 溫度對(duì)摩擦片材料性能參數(shù)的影響

3.3 盤式制動(dòng)器典型結(jié)構(gòu)的建立與網(wǎng)格劃分

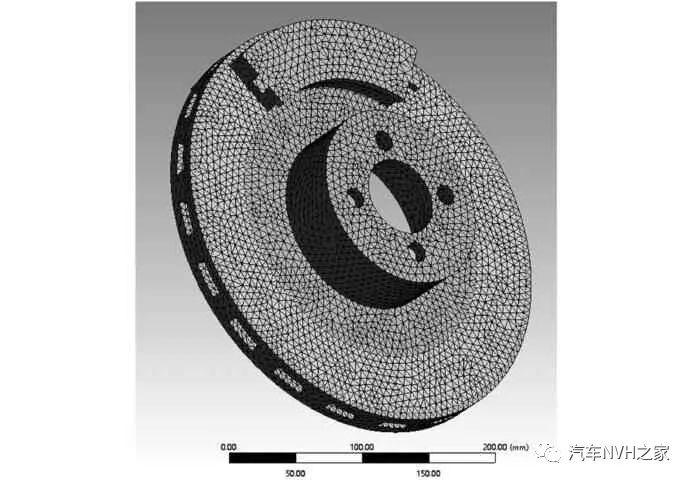

為了研究盤式制動(dòng)器的熱-結(jié)構(gòu)耦合狀態(tài)�,本文采用ANSYS軟件進(jìn)行仿真分析,在Engineering Data中添加仿真用到的兩種材料���,然后將制動(dòng)器的簡(jiǎn)化模型加入Geometry模塊中并對(duì)其表面進(jìn)行分割����。圖5所示圓環(huán)為制動(dòng)時(shí)的摩擦區(qū)域����。將制動(dòng)部件劃分為圖6 所示的網(wǎng)格,且網(wǎng)格尺寸為6 mm����,可得到82 271個(gè)網(wǎng)格,140 349個(gè)節(jié)點(diǎn)�����。制動(dòng)盤與摩擦片為摩擦接觸�,均勻磨損狀態(tài)下制動(dòng)壓力取5 MPa,不均勻磨損狀態(tài)下制動(dòng)壓力取8 MPa��。將熱流密度分別賦予制動(dòng)盤兩側(cè)的摩擦區(qū)域����,求得制動(dòng)過(guò)程中不同時(shí)刻不同位置溫度場(chǎng)的變化��,可實(shí)現(xiàn)熱應(yīng)力與結(jié)構(gòu)應(yīng)力的耦合分析��。圖5 簡(jiǎn)化處理后的制動(dòng)器模型圖6 網(wǎng)格結(jié)構(gòu)示意圖

4 磨損狀態(tài)下制動(dòng)噪聲的分析

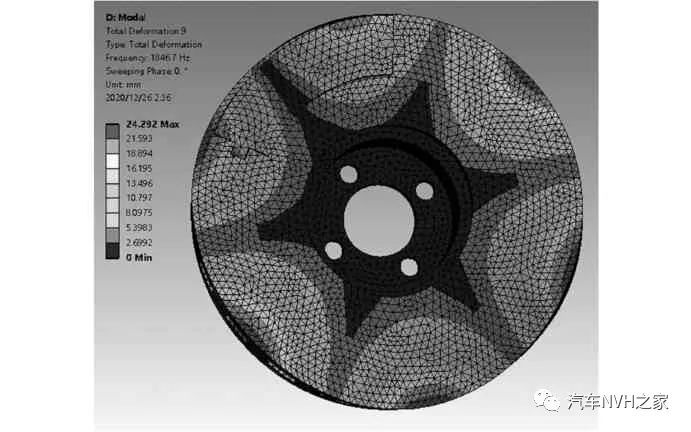

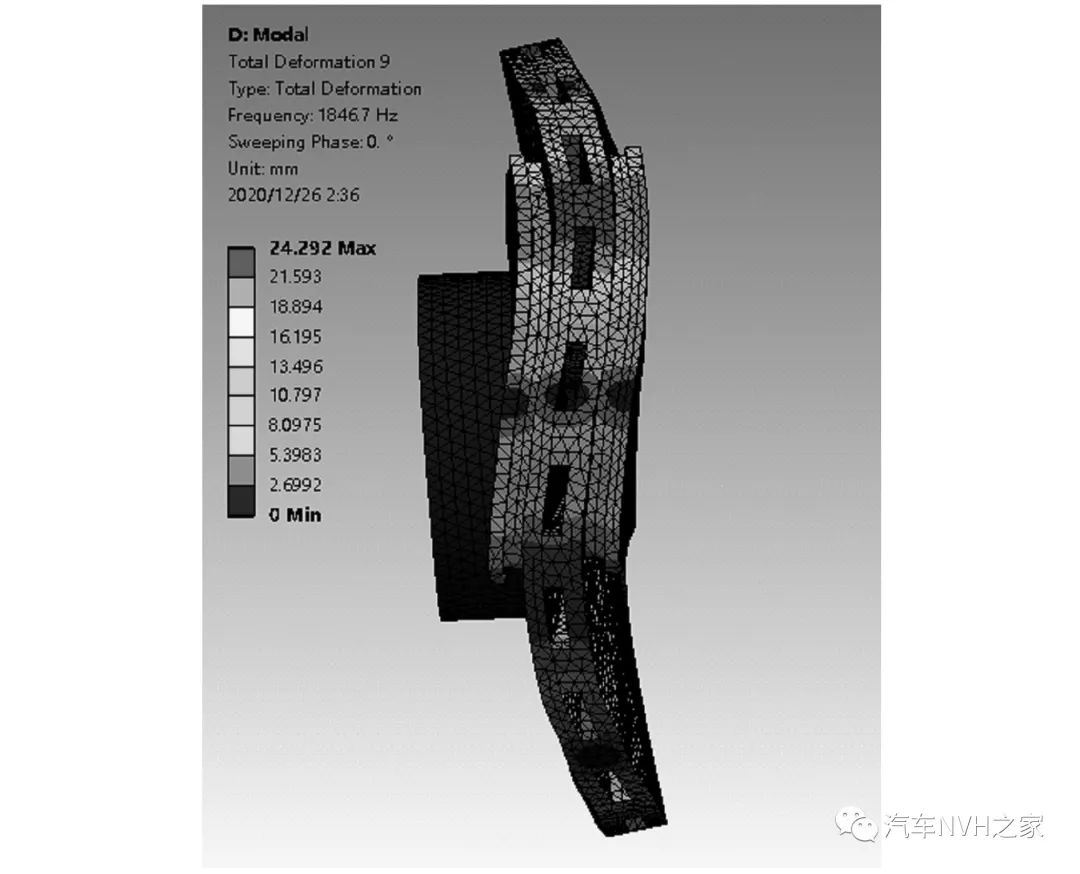

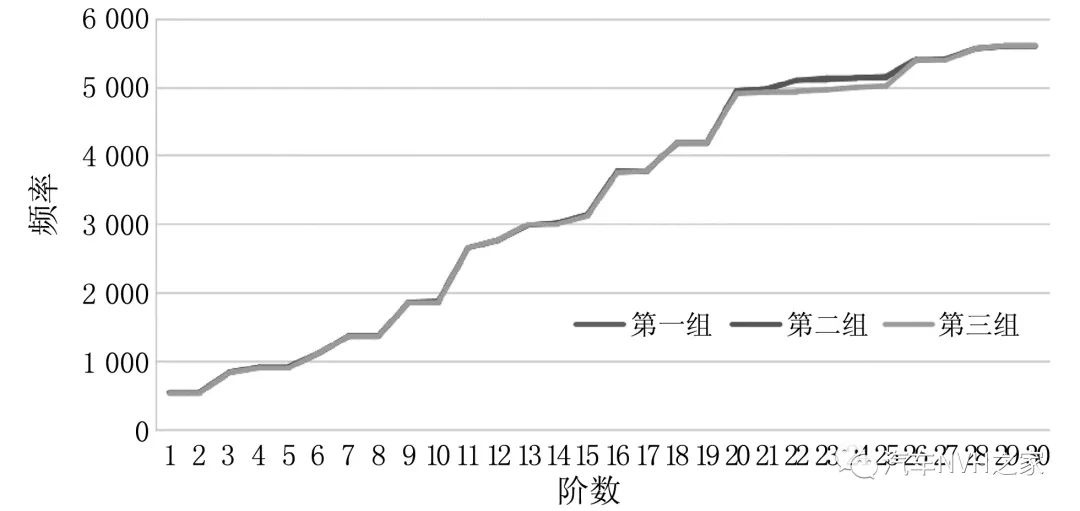

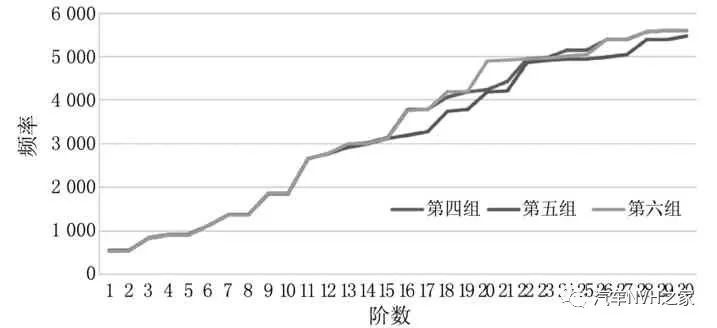

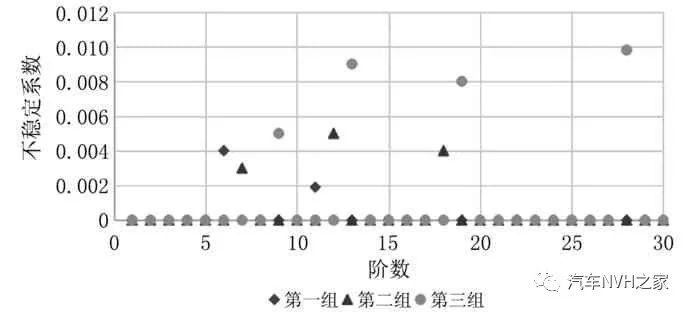

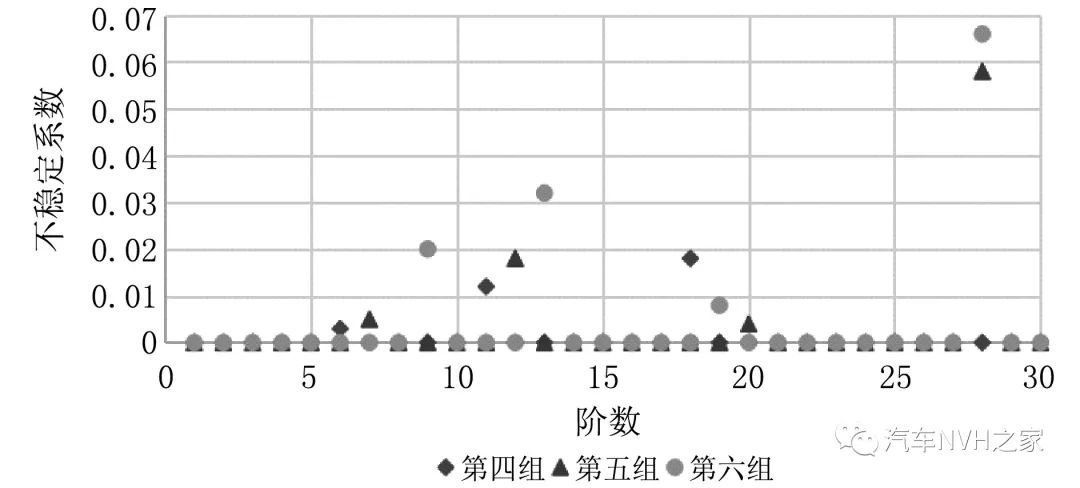

對(duì)6組工況進(jìn)行仿真模擬�,得到了不同磨損狀態(tài)下制動(dòng)器的固有頻率和不穩(wěn)定系數(shù)���。制動(dòng)器典型不穩(wěn)定模態(tài)的云圖如圖7所示。仿真求得的各階固有頻率與不穩(wěn)定系數(shù)分別如圖8和圖9所示�����。(b) 制動(dòng)器側(cè)面云圖

圖7 制動(dòng)器典型不穩(wěn)定模態(tài)仿真圖圖8 不同磨損狀態(tài)下制動(dòng)器各階固有頻率分布圖圖9 模態(tài)不穩(wěn)定系數(shù)分布

4.1 不同磨損狀態(tài)下固有頻率分布

由圖8(a)可看出��,3組仿真值高度重合��,均勻分布在500~5 700 Hz之間�����。第一組的各階固有頻率略大于后兩組���,第二組居中���,第三組最小�����,所以隨著均勻磨損的深入�����,摩擦片的厚度減少���,固有頻率也隨之降低,但是磨損量的變化對(duì)制動(dòng)器固有頻率的影響不大����。由圖8(b)可看出,與前3組類似����,在不均勻磨損狀態(tài)下,制動(dòng)器的固有頻率依然均勻地分布在500~5 800 Hz之間��,其前15階頻率高度重合�����,分布于500~3 000 Hz之間,其值隨著磨損量的增加而略有減小��,而后15階頻率則出現(xiàn)較大的波動(dòng)���,其中第四組和第六組明顯高于第五組�,當(dāng)摩擦片厚度為11 mm�,偏磨量為1.5 mm時(shí),制動(dòng)器的固有頻率最低����,3組仿真的頻率在波動(dòng)之后重新收斂,第30階頻率接近于5 500 Hz�����,相差100 Hz�。因此���,不均勻磨損狀態(tài)下磨損量的變化對(duì)制動(dòng)器固有頻率的影響不大���。

4.2 不同磨損狀態(tài)下模態(tài)不穩(wěn)定系數(shù)的分布

由圖9(a)可看出,第一組仿真結(jié)果中出現(xiàn)兩個(gè)不穩(wěn)定系數(shù)����,分別在第6階固有頻率1 114.4 Hz和第11階固有頻率2 654.3 Hz處�,對(duì)應(yīng)的不穩(wěn)定系數(shù)分別為0.004和0.002�����,這兩個(gè)結(jié)果都小于0.01���,可認(rèn)定為穩(wěn)定模態(tài)����。結(jié)合后兩組仿真結(jié)果可以發(fā)現(xiàn)�����,隨著均勻磨損量的增加�����,系統(tǒng)出現(xiàn)不穩(wěn)定系數(shù)的模態(tài)數(shù)呈增加趨勢(shì)���,而且相比于新制動(dòng)器�,磨損后的制動(dòng)器不穩(wěn)定系數(shù)在高階模態(tài)中,第三組仿真出現(xiàn)一個(gè)近似于0.01的結(jié)果����,具有一定的發(fā)生噪聲的傾向。因此��,隨著磨損量的增加��,制動(dòng)器的系統(tǒng)整體穩(wěn)定性下降���,出現(xiàn)制動(dòng)低頻尖叫聲的可能性變大��,但是在均勻磨損狀態(tài)下����,磨損量對(duì)制動(dòng)器的系統(tǒng)穩(wěn)定性影響不大���。由圖9(b)可看出,相對(duì)于前3組�,不均勻磨損狀態(tài)下的制動(dòng)器出現(xiàn)了多個(gè)不穩(wěn)定系數(shù),其中第四組仿真工況(即摩擦片厚度為14 mm且存在1.5 mm偏磨的制動(dòng)器)出現(xiàn)了3個(gè)存在不穩(wěn)定系數(shù)的模態(tài)�,第16階模態(tài)的不穩(wěn)定系數(shù)為0.003,視為穩(wěn)定模態(tài)�,第11階、第18階模態(tài)的不穩(wěn)定系數(shù)均大于0.01,此時(shí)制動(dòng)器在2 651.2 Hz 和4 065.7 Hz處存在兩階不穩(wěn)定模態(tài)���。第5組和第6組仿真各出現(xiàn)4個(gè)不穩(wěn)定系數(shù)�,其中第5組存在2 760.7 Hz和5 381.3 Hz兩階不穩(wěn)定模態(tài)����,而第6組則存在1 846.7 Hz、2 991.5 Hz和5 563.1 Hz三階不穩(wěn)定模態(tài)���。因此�,隨著磨損量的增大���,存在偏磨不均勻磨損狀態(tài)的制動(dòng)器發(fā)生制動(dòng)尖叫的機(jī)率大幅提升��,不均勻磨損對(duì)制動(dòng)器系統(tǒng)的穩(wěn)定性影響較大��。

4.3 仿真結(jié)果分析與制動(dòng)器的優(yōu)化改進(jìn)

通過(guò)對(duì)6組工況仿真結(jié)果的綜合分析得出�����,制動(dòng)器磨損量的大小對(duì)其系統(tǒng)固有頻率有一定的影響�。理想狀態(tài)下���,隨著磨損量的加大�,固有頻率呈降低趨勢(shì),這是由于摩擦片厚度變薄后�����,其剛度下降���,從而導(dǎo)致自身固有頻率變低��。當(dāng)不均勻磨損發(fā)生后���,其不穩(wěn)定模態(tài)顯著增多,系統(tǒng)穩(wěn)定性下降�����,出現(xiàn)噪聲的機(jī)率明顯提升����,與現(xiàn)實(shí)工況下制動(dòng)器制動(dòng)噪聲的產(chǎn)生次數(shù)隨著其使用時(shí)間的增加而增多的現(xiàn)象相吻合。針對(duì)因溫升而導(dǎo)致的不均勻磨損狀態(tài)的制動(dòng)噪聲問(wèn)題���,可通過(guò)改變其比熱容、熱膨脹系數(shù)、熱傳導(dǎo)系數(shù)等性能參數(shù)來(lái)解決�。采用合適的摩擦材料,通過(guò)加入適量特殊元素�、調(diào)質(zhì)等處理方法,增大其比熱容�����、熱傳導(dǎo)系數(shù)�����,降低熱膨脹系數(shù)��,使其在保證制動(dòng)效果的情況下���,降低制動(dòng)器的整體溫升���,并改善制動(dòng)器不同部位的溫差,從而改善其溫度與應(yīng)力不均衡的磨損特性�����,有效地抑制制動(dòng)噪聲���。

5 結(jié)論

通過(guò)對(duì)制動(dòng)器在兩種不同磨損狀態(tài)下的熱-結(jié)構(gòu)耦合分析����,綜合對(duì)比6組工況下的仿真結(jié)果,得到如下結(jié)論:(1) 摩擦片的磨損對(duì)制動(dòng)器的系統(tǒng)穩(wěn)定性具有一定的影響����,尤其是在實(shí)際工況下經(jīng)常出現(xiàn)的不均勻磨損對(duì)其穩(wěn)定性具有較大的影響。(2) 在理想狀態(tài)下�����,均勻磨損的制動(dòng)器隨著摩擦片磨損量的增加�,各階固有頻率基本保持不變,雖然制動(dòng)器整體穩(wěn)定性有所下降��,但影響不大���,這時(shí)出現(xiàn)制動(dòng)低頻尖叫的可能性變大����。(3) 不均勻磨損狀態(tài)下的制動(dòng)器隨著摩擦片磨損量的增加�����,出現(xiàn)了較多的不穩(wěn)定模態(tài),系統(tǒng)固有頻率出現(xiàn)一定程度的波動(dòng)��,系統(tǒng)的穩(wěn)定性顯著下降����,出現(xiàn)制動(dòng)噪聲的幾率更大�。(4) 通過(guò)對(duì)制動(dòng)器材料的特殊處理,可有效地改善其磨損特性�����,降低制動(dòng)噪聲����。

作者:張雪松1,2, 王兆恒1

1.中原工學(xué)院 機(jī)電學(xué)院

2.鄭州經(jīng)貿(mào)學(xué)院 機(jī)械工程系